ひどいヒケでないかぎりは、光の加減や見慣れていないとパっと見分からないことも多いのですけど、サンドペーパーで表面を磨くと一目瞭然となります。なぜなら、本来の形状よりも凹んでいるので、そこだけペーパーがけがされずに成型状態のツヤを保っているからです。素組みや部分塗装、つや消し処理で済ませると目立たないものも多いですが、全塗装、特に光沢仕上げとなると確実に目立ってしまいます。パーツ表面に意図しない凹みがあるため、どんなに塗装を綺麗に仕上げたとしても台無しになってしまいます。

そこで、事前にこのヒケを削り取ったり、埋めたりすることを”ヒケ処理 ”と呼びます。下処理の工程としては、地味で一番時間と手間がかかる工程ですが、丁寧にこなすことで完成度が確実に増しますので、「将来的には全塗装を目指したい」という場合は習得しておきたい技術と言えるでしょう。

尚、ペーパーがけをすると粉末状のプラスチックが飛散しやすいです。マスクを着用して作業をすることをお勧めします。また、ここで使用するラッカーパテは、使用、乾燥工程でシンナー臭がします。換気、火の元には十分注意して作業を進めてください。

※ この内容は、「IMS 1/100 the BANG」の作成レポートで紹介したものを、加筆修正して公開しています。

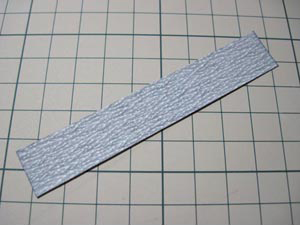

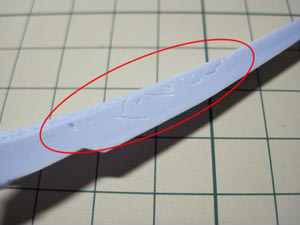

写真の赤○でくくった箇所をよく見てみてください。600番で軽くペーパーがけをしたところですが、縦にうっすらと線が浮かんでいるのが見えるでしょうか? ここが、凹んでペーパーがけがされていない箇所になります。

逆に言えば、ペーパーがけをしなくてもパーツ裏側を見ることで、大体どこがヒケているかというのが分かるわけです。

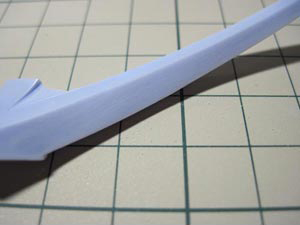

写真は、ヒケ消しのペーパーがけをしたあとですが…先ほどの縦の線が消えていますよね。サンドペーパーをかけるときは、400〜600番で最初にざっとかけて、仕上げに800〜1000番を使用して表面を均します。丁寧にヒケを処理する場合には、ペーパーがけの後にサーフェイサーを吹きさらにペーパーがけを繰り返したり、目的の仕上がりに合わせて、水研ぎ(耐水ペーパー1000〜1500番を水につけて磨き上げること)をしたりといろいろあるのですが、ここでは初歩的な処置法のみ掲載いたします。

注意点としては、最初に目の洗い(番手の小さい)サンドペーパーで擦るときに、本来は削ってはいけない箇所(エッジや突起部分)を削らないようにすること。本来は角ばった形状のところを、エッジを削ってしまうと丸みを帯びてしまいます。こうなると、度合いによってはパテで盛って成型し直したりする必要も出てきてしまいますから、注意しながらヤスリがけしていきましょう。

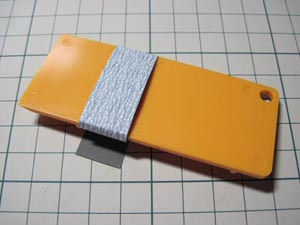

写真は、電撃ホビー5月号についていたパーツセパレーターを使用しています。

加えてヤスリの目は、削るほどプラスチックの粉が入り込んで削れなくなります。ある程度はティッシュ等に軽くこすり付ければ取れますが、やがては使えなくなります。削れなければ意味はないので、ヤスリ目にも気を使いながらペーパーがけをしましょう。

尚、冒頭でも書いたとおり、ペーパーがけをすると粉末状になったプラスチックが飛散してしまいます。吸い込むと健康にもよくありませんので、マスクを着用して作業を進めましょう。

もしも、塗装をしないという場合は800番→1000番と順にペーパーをかけて均し、さらに1000〜1200番で水研ぎをしてやると大体元の半光沢な仕上がりに戻ります。

ダスターやブロアーで吹き飛ばすこともできますが……周りに粉末化したプラスチックが飛び散りますので、あまりよろしくはないですよね;

あと、これらの作業は、PCの近くは避けた方が無難です。粉末化したプラスチックは、目に見えない範囲まで飛散します。PCは、内部で冷却ファンが動いており、基本的に外気を取り入れて冷却するものが一般的(水冷タイプなら大丈夫)です。そうすると、粉末化したプラスチックを吸い込み、故障の原因にもなります(日常化していなければ大丈夫だとは思いますが)ので注意しましょう。

水洗いしたあとは、十分に乾燥させるのも忘れずに。

今回使用するのは、ラッカーパテ(プラパテとも呼ばれます)と呼ばれるもので、ラッカー溶剤を浸透させたパテが中に入っています。このパテの良い点は、ヒケや気泡を埋める程度であれば乾燥時間が比較的短い、ラッカー溶剤で溶くことで濃度を自由に変えられる、乾燥後も硬度が高すぎないので加工が楽等でしょうか。逆に欠点として、ラッカー溶剤を含んでいるので使用中や乾燥中はシンナー臭がする、溶剤が揮発することで硬化するためこのパテ自体もヒケてしまう、乾燥後の硬度がそこまでないので強度が必要な箇所には使えない等です。

盛りつける際は、パテそのままだとかなり粘土が高いので、ヘラ(なければ爪楊枝でも)等でざっと盛りつけてやります。乾燥後もそこまで硬くはなりませんから、簡単に削り取れますよ。

しつこいようですが、使用中、乾燥中は臭いがしますので、換気や火の元には気をつけて作業をしましょう。

あとは、これまでと同じように400番→600番→800番と順にペーパーがけをしていけば、写真のように綺麗に穴を埋めることが出来ました。あとは、一つ一つ丁寧にペーパーがけをする根気のいる作業です。ですが、1ランク上の仕上がりを目指したい場合には、大事な工程となります。全塗装をする際には、是非チャレンジしてみてください。